|

|

#101

|

|||

|

|||

|

Hahaha inderdaad pim epytec is spot goedkoop. Eerder maakte ik baksteunen voor o2a in mk1 ook zelf maar met zulke prijzen is het niet eens de moeite meer waard om zelf aan te beginnen.

Wat betreft de dv thanks. Is ff verder zoeken voor goed alternatief voor interne dv.

__________________

toerental versterkers, Voor bij 20vt, tdi, in mk 1 mk2 info pb. Immo off voor de digi 3.8 en me7 Digi. Edc15 Edc16 me7.xx med 9.1 KABELBOOM OP MAAT vag only. |

|

#102

|

|||

|

|||

|

Quote:

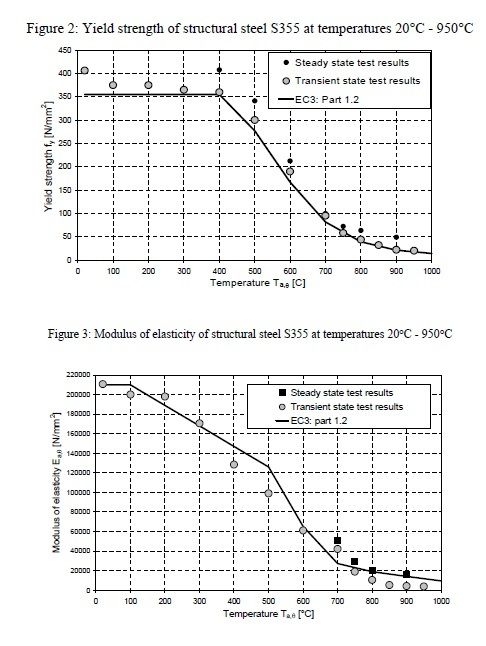

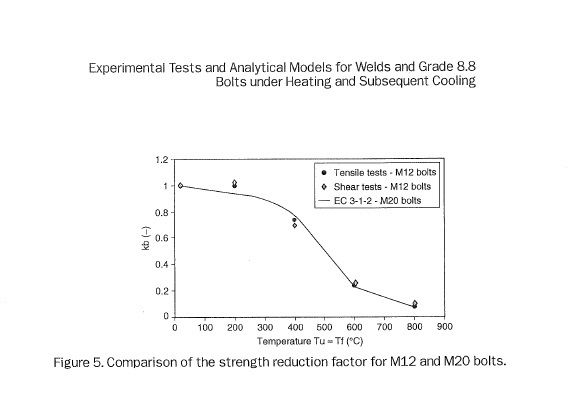

Had zelf het boek Materials van Michael Ashby erbij gepakt. Daarnaast nog wat rondgevraagd aan mensen die er ook mee werken. Inconel 738 zou bij wijze van spreken het beste materiaal zijn. Maar al kijken we naar de functie van de plaat zou het niet nodig zijn. Daarnaast moeten er enkele bouten in verzinken. Hier maak ik gebruik van inbus bouten met een lage kop (5mm). De diameter van de inbuskop is 13mm. Omtrek maakt dan pi * diameter: 22/7*13=40.86. Omtrek maal hoogte maakt oppervlak waarover de kracht wordt verdeeld. De maximale kracht van de draadeinden (al gaan we uit van 8.8) is 6,8*pi*0.8*800=13672N. Al nemen we simpel staal met een vloeigrens van 235N/mm² wordt de som 235=13672/(40,86*h). De hoogte willen we weten h=13672/(40*235)= 1,45mm. Neem een veiligheidsfactor van 3 dan zal de plaat dikte 3*1,45+5=9.35mm worden. Voor de lengte van de draad die erin getapt moet worden is: oppervlak per winding pi/4*8-pi/4*6,8=13,95mm² diepte van 1 winding is 1,25mm. L=(13672/(13,95*235))*1.25=5,21mm (vuistregel is 80% van de draaddiameter 0.8*8=6.4). Plus 1mm aan beide zijde dat verwaarloosbaar is, dan wordt het 6,4+2=8,4mm. Dit is tot 400 graden Celsius, daarna gaat de treksterkte omlaag. Bij 100 graden Celsius wordt de stijfheid al minder, maar daar werken we niet echt mee. De bouten en draadeinden worden ook minder sterk. Zo zal een 8.8 bout bij 400 graden Celsius nog 80% van zijn kracht hebben en bij 600 graden Celsius nog maar 20%. Terwijl het staal nog 50% van zijn kracht overhoudt bij 600 graden Celsius. Hiervoor hoeft er geen duur materiaal gebruikt worden als Inconel of Incoloy. Welk materiaal geeft de voorkeur? Dan geeft je het materiaal nog de eisen als warmtegeleiding, aluminium staal RVS (volgorde van goed naar slechter). Sterkte, RVS staal aluminium. Kerfgevoeligheid staal RVS aluminium (theoretisch afwerking is maatgevender). Kosten; staal, RVS, aluminium. Warmte geleiding aluminium, staal, RVS. Warmte uitzetting staal RVS aluminium. Aluminium is een interessant materiaal om de plaat van te maken, alleen moet de plaat dan dikker worden. De dikte van plaat zorgt voor een groter oppervlak van warmte invloed. Dan kan je beter een sterker materiaal kiezen om een dunnere plaat te maken. Bijvoorbeeld RVS is sterk en blijft ook nog eens mooi. Nadeel van RVS is dat het warmte slecht geleid en daardoor erg warm kan worden. Staal is daarin een goede compromis, plus de laagste kosten zowel in prijs per kilo als in bewerking. De uitzettingscoëfficiënt van staal is wel lager dan aluminium of RVS, maar doordat de cilinderkop een groter volume is zal de temperatuur waarschijnlijk lager liggen dan het uitlaatspruitstuk. Hierdoor zal het verschil van thermische uitzetting minimaal zijn (theoretisch gezien). Voor de zekerheid worden de spruitstukken gedeeld, helaas is dit niet mogelijk bij de plaat en zal de sleuven de thermische belasting op moeten vangen. De afwerking van de randen en gaten moet voorkomen dat er thermische vermoeiing ontstaat. Hiermee wil ik zeggen dat een plaat van 8,5mm van simpel staal al voldoende moet zijn. Ook kan je met fijne draad, langere boutlengte(gedeelte wat niet geschroefd zit om klemkracht te vergroten) of sterker materiaal dunner gaan. Maar dan ga je wel de klemkrach van de plaat aan de cilinderkop verlagen, hierdoor kunnen de inbusjes los lopen. Gelukkig worden ze onder het spruitstuk geplaatst en kan het nooit helemaal los lopen. Gaten patroon kan ik moeilijk anders maken dan wat hier in het topic eerder te zien is. Toch heb ik het middelste draadeind aan de bovenzijde lager geplaatst. Om 2 redenen, passing pakking en ruime rondom de gaten. Buitenrand heb ik met zoveel mogelijk rechte stukken gekozen om snijtijd te verkorten. De sleuven zijn voor thermische uitzetting. Het liefst had ik de middelste door getrokken naar de onderzijde, zodat een soort harmonica effect kan ontstaan. Alleen zal dan de boutkop minder draagvlak hebben. Zo is mijn keuze op materiaal en dikte ontstaan, al heb ik iets mis of vergeet ik iets dan hoor ik het graag. |

|

#103

|

|||

|

|||

|

Good posting.

|

|

#104

|

|||

|

|||

|

|

|

#105

|

|||

|

|||

|

Mooi verhaal, lekker kort😂

__________________

E36 325TDS '96 daily tractor E30 320i cabrio '90 😎 Twingo 1.2 '01 extra daily Twingo 1.2 '08 voor de vrouw Polo 2f steilheck 1.4diesel (1w) is back!

|

|

#106

|

|||

|

|||

|

Maar ff serieus: mooi stukje denkwerk!

En ook wel een grappige eindconclusie, dat gewoon staal prima voldoet. In de theorie dan. Interessant👍

__________________

E36 325TDS '96 daily tractor E30 320i cabrio '90 😎 Twingo 1.2 '01 extra daily Twingo 1.2 '08 voor de vrouw Polo 2f steilheck 1.4diesel (1w) is back!

|

|

#107

|

|||

|

|||

|

Bedankt voor de positieve reacties. Heb het iets betaalbaardere boek: http://www.bol.com/nl/p/materials/9200000012531503/

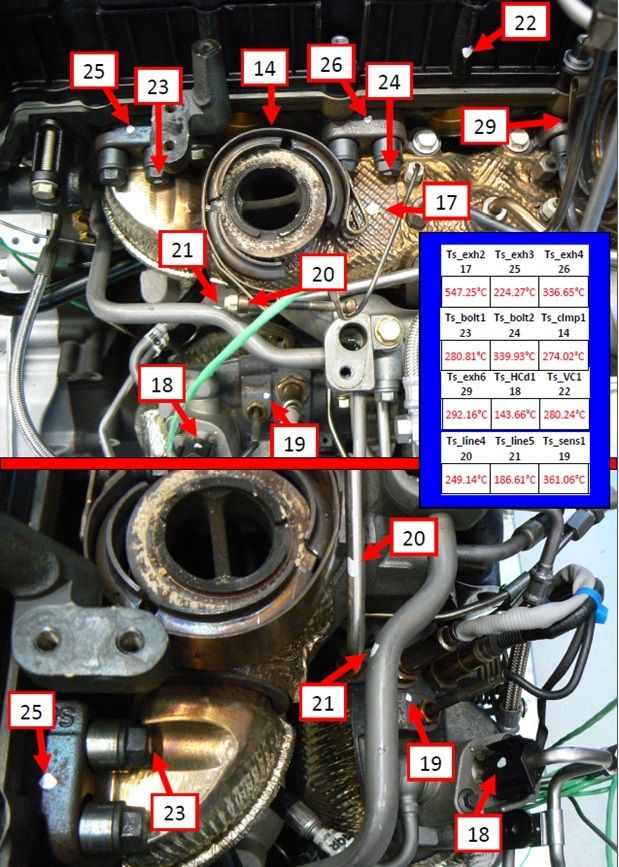

Om mijn aannames te versterken heb ik nog even het volgende opgezocht. Temperaturen gemeten van een uitlaat spruitstuk onder maximale condities. Dit is wel van een dieselmotor.  Hierin zien we dat de plaat maximaal 336 graden Celsius wordt. De temperatuur van de bout is 339. Al gaan we uit van een temperatuur toename van 25% bij benzine motoren wordt het 1,25*336=420 graden Celsius en 1,25*339=423,75 graden Celsius. Zoals in onderstaand grafiek te zien is blijft de sterkte van staal stabiel tot 400 graden Celsius:  De bout geeft echter het volgende beeld:  Dit is bij een 8.8 bout, maar een 10.9 bout geeft dezelfde lijn. Stel de plaat is van s355 en wordt 600 graden Celsius dan hebben we nog ongeveer 175mpa over (N/mm²). Geeft de volgende berekening voor taplengte: L=(13672/(13,95*175))*1.25=7 mm. Plus de 2 mm die we reken als verliezen door tappen wordt het 9mm. En bij de inbus h=13672/(40*175)=2mm Doe voor de zekerheid weer 2mm toevoegen door fabrikage fouten, dan wordt het 2+2+5=9mm. Qua temperatuur weet ik het niet zeker (+25% is een aanname) daarom reken ik nog eens met een 50% hogere temperatuur. Opmerking en verbeteringen zijn meer dan welkom, hier worden we alleen maar beter van.  |

|

#108

|

|||

|

|||

|

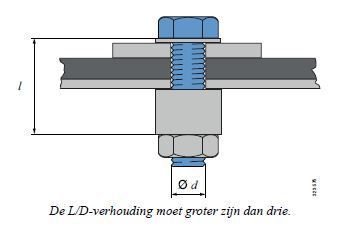

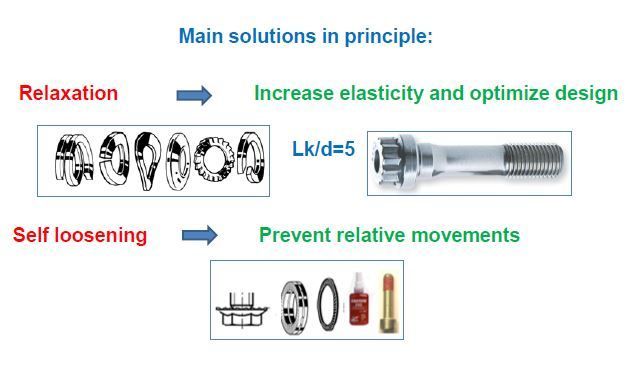

Nog voor extra informatie:

Eerder had ik het over klemlengte. In dit document staat alles vermeld: http://www.wurth.nl/mijnWurth/broch...hure%202013.pdf http://www.nord-lock.com/wp-content...5NL1_201203.pdf Om een lang verhaal kort te houden: De lengte tussen de boutkop en de moer (of ciliderkop) heeft invloed op de spanning in de verbinding. Om te vookomen dat de bout de voorspanning verliest en losraakt wordt de L/D-verhouding groter dan 3 soms wel 5 aangehouden, mits de verbinding op basis van wrijvingskracht is aangehaald met het aanbevolen aanhaalmoment.  Bron: https://til.scania.com/groups/bwd/d..._0000460_05.pdf Zo hoef je geen loctite borgmiddel, veerringen of borg moeren te gebruiken. |

|

#109

|

|||

|

|||

|

Kan me nog een topic van een g60 turbo herinneren waar de turbo continue los kwam van het spruitstuk. Meende dat dat ook kwam door de werking van verschillende materialen onder invloed van temperatuur.

|

|

#110

|

|||

|

|||

|

Wij kwamen ook uit op een plaat van +/- 10mm.

Wij hebben toen in overleg met Jos de plaat 15mm gemaakt. |

|

#111

|

|||

|

|||

|

Het los draaien zal voornamelijk door trillingen en relaxatie komen. Daarnaast zullen de verschillende materialen langs elkaar schuiven door verschillende uitzettingscoëfficiënten. Om dit te voorkomen wordt de klemlengte vergroot of de spanning in de bout vergroot. Dit kan door de bout te vernauwen, dit zie je bijvoorbeeld bij kopbouten. Omdat dit niet mogelijk is bij de korte inbus bouten moet er gekeken worden naar een andere oplossing. Verbindingslijm kan slecht tegen de hoge warmtes en alleen een veerring toepassen zal ook niet helpen.

Als er problemen ontstaan of om problemen te voorkomen raad ik nordlock ringen aan, in het bijzonder de x serie. Helaas zijn ze vrij prijzig en heb ik er geen aandelen in :p. |

|

#112

|

|||

|

|||

|

De dikte van de plaat is erg afhankelijk van het materiaal. Zo moet RVS 304 dikker dan RVS 410. Daarnaast is het ene materiaal beter geschikt tegen wisselende warmtes dan de ander. Zo kan de plaat van aluminium metaal RVS en nog een tal van edelmetalen gemaakt worden, alleen zal de dikte verschillen.

|